Mitos y realidades de esta clase de sistemas implementados en refrigeración comercial en supermercados y grandes superficies.

por Giovanni Barletta*

Mitos y realidades de esta clase de sistemas implementados en refrigeración comercial en supermercados y grandes superficies.

por Giovanni Barletta*

La refrigeración de supermercados, y grandes superficies, también llamada “frío alimentario”, siempre ha sido objeto de conceptualización sobre la forma ideal de diseñar la arquitectura que involucre los muebles, y la (o las) centrales de producción de “frío”. Y todo esto pasa, desde diferentes tecnologías, por muchas opciones de refrigerantes y un sin número de nuevas y recientes normativas.

Desde los tradicionales sistemas de expansión directa, pasando por las tecnologías de refrigerantes naturales, como CO2, Amoniaco, entre otros, y los recientemente arreglos llamados “wáter Loop” que utilizan condensadores del tipo enfriados por agua, asemejándose más a un autocontenido.

Tradicionalmente se ha debatido sobre dos arquitecturas: ambas con exitosas trayectorias en muchos usuarios finales y mercados y así mismo difiere de país a país, incluso compitiendo según las tendencias entre Occidente y Europa.

Conceptualización de arquitecturas más comunes

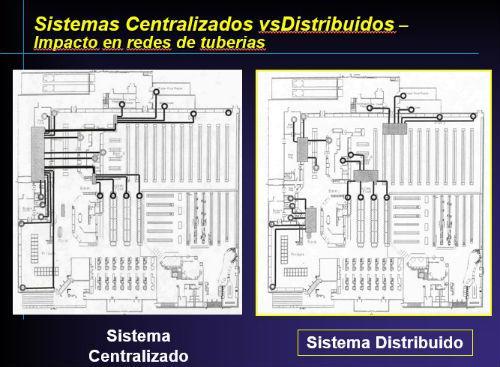

Típicamente las dos opciones más comunes y generalizadas se mueven entre sistemas centralizados y sistemas distribuidos y esta connotación tiene impactos no solo desde la ubicación misma de la central de frío respecto a los muebles refrigerados, sino también en lo concerniente a redes de tubería de cobre, sistemas de control, cableado, mano de obra y un sinnúmero de factores más que trataremos de resumir en esquemas y criterios que, si bien no son universales, tienen validez en favor de uno o de otro.

Podríamos decir de alguna manera que el sistema centralizado se entiende como el sistema “tradicional” y trataremos de mostrar la más reciente tendencia y migración hacia una arquitectura que propone control desde el mueble, y redes tipo “loop” o también lo que este articulo enuncia como “sistema distribuido”.

En los Sistemas Centralizados vamos a encontrar una central de frío atiborrada de elementos: múltiples tuberías de cobre entrando y saliendo-de allí que también la llamen “multicircuito” a este tipo de arquitectura, con solenoide en cada ramal, válvulas reguladoras de presión de succión que viene preinstaladas por el fabricante, así mismo todo el control manejado desde una central inteligente y desde allí comanda todo, solo dependiendo de señales de entrada análogas de sensores que vienen del punto de venta y de los muebles y cámaras refrigeradas, también todo el cableado de fuerza y control llega al rack.

Numerosas tarjetas de entradas y salidas para poder comandar todas estas maniobras las cuales están en el tablero recibiendo y retornando señales del control.

La red de tuberías de cobre en el punto de venta llega a ser de mucha extensión, dado que cada lineal de exhibidoras requiere su propia alimentación. A esta extensa red de tuberías de cobre se le asocia una importante carga de refrigerante, en su instalación una mano de obra calificada, costes de soporte, aislamiento y accesorios. Desde el punto de vista de eficiencia, también existe una penalidad por las caídas de presión, debido a los largos recorridos y accesorios que esto demanda.

En los Sistemas Distribuidos o control desde el mueble, encontramos una red de tuberías tipo “loop” también llamada en algunos mercados como “espina de pescado”, donde salen muy pocos ramales desde el rack y se van subdividiendo a cada mueble o grupo. A su vez se encuentra cerca de ellos un controlador, autónomo y capaz de actuar por sí solo, únicamente enviando señales, interconectados entre sí, a la central ubicada en el rack. La figura 1 muestra los diferentes esquema de control entre ambas arquitecturas para un mismo arreglo de tienda.

Figura 1. Diferencias en sistemas de control para dos tipos de arquitectura.

Desde el punto de vista de control se facilita la implementación y adición de elementos de control que permiten mejor regulación, como válvulas de expansión electrónica, y mejor sistema de deshielo, control de condensación, tal como resume la Figura 2.

Simultáneamente este tipo de esquema demanda una menor cantidad de tuberías y con ello menor cantidad de carga de refrigerante

Figura 2. Componentes asociados a los sistemas distribuidos que mejoran el control y la regulación.

Ante esto surge la pregunta: ¿Qué ha generado este cambio en las tendencias? ¿Por qué migrar de un sistema tradicional a nuevas arquitecturas de control y tendidos de tubería?

La figura 3 muestra cómo se han comportado en los últimos 20 años las variables de energía, mano de obra, el impacto en la huella de carbono, y el impredecible costo del cobre en los mercados internacionales. A todo lo anterior se le suma que los costos de los controles electrónicos de los muebles por los desarrollos de los sistemas productivos de la electrónica han disminuido considerablemente y lo hacen más competitivo.

Tal vez el factor que más ha impactado la migración de una arquitectura a otra ha sido el costo de la energía, La figura 4 muestra como los sistemas distribuidos, que se iniciaron en Europa hace muchos años y en Estados Unidos solo a partir de los 90´s, coincide con que el Viejo Continente tenga más del 90 % en sistemas distribuidos vs. los 20% con que cuenta USA actualmente (Figura 4).

La mejor y más clara evidencia de la forma que están asociadas estas dos variables se aprecian en la figura 5, donde a mayor costo de energía mayor % de tiendas con sistemas distribuidos, en Europa, contrario a lo que viene ocurriendo en los Estados Unidos.

Figura 3. Variables que impactan la migración a sistemas distribuidos.

Figura 4. Participación de tecnologías en el mercado mundial.

Figura 5. Comparación entre US y Europa y su crecimiento en sistemas distribuidos vs el costo de la energía.

Aunque algunas de estas afirmaciones resultan relativas y dependen del mercado y en el país en que se analice en función de los costes de energía, mano de obra y otros costos indirectos se podría generalizar diciendo que los beneficios de las arquitecturas distribuidas o control desde el mueble se resumen en lo siguiente:

- Bajo costo de instalación, impactado por menor: tendido de tubería, menor soldadura y aislamiento, menos tableros eléctricos en campo, menos cableado de sensores, y menos carga de gas refrigerante.

- Menor consumo de energía, por ajuste más fino en válvulas de expansión electrónicas y a su vez beneficios en aplicaciones de baja condensación.

- Menor costo de mantenimiento por cuanto no requiere ajuste de la válvula de expansión termostática, y tiempo de arranque de la tienda es más corto. Adicionalmente permite control de luces.

- Mayor calidad/seguridad de los alimentos, por control de temperatura más fino.

- Beneficios ambientales por menor carga de refrigerante y menor huella de carbono.

Este concepto de acortar los recorridos de tuberías y evitar las penalidades en la eficiencia por la caída de presión en las tuberías también generó centrales de frío más compactas y livianas las cuales están muy cerca de los muebles refrigerados, bien sea en las cubiertas o en la cabecera de los lineales refrigerados. Su apariencia es similar a una unidad condensadora de Aire Acondicionado, como muestra la Figura 6. Esto es posible gracias a tecnologías como el compresor Scroll que siendo muy liviano con respecto a su capacidad permite estos modelos de los bien llamados MiniRack´s o Scroll Pack.

Figura 6. Central de frío para arquitecturas distribuidas.

Bajo este concepto, los tendidos de tubería se reducen, como muestra la Figura 7, bajo la idea de que las unidades se ubican cerca de los muebles. Todo esto debe analizarse en el balance de los sobrecostos, sobre reforzar las cubiertas vs. el beneficio de no ocupar área de venta en la sala de máquinas

Figura 7. Diferencia en los recorridos de tuberías entre un sistema centralizado y uno distribuido.

Referencias

- Energy & Store Development Conference (FMI) Minneapolis Sept 2010

DOE ( US Department of Energy )

- http://betterbuildingssolutioncenter.energy.gov/alliance/technology-solution/refrigeration

* Giovanni Barletta es el Gerente Técnico del Área Andina, Caribe y Centro Américas de Emerson, y actual presidente de la Asociación Colombiana de Acondicionamiento del Aire y de la Refrigeración (ACAIRE). Puede ser contactado al corre electrónico: [email protected]